阳春三月,绿潮涌动。

3月20日,走进襄垣县金鼎钢铁集团煤焦化有限公司,银光闪烁的管廊、巍然耸立的焦炉与厂区成片的绿植相映生辉,浓浓的“工业气息”中,却不见“呛喉浊雾”的踪迹。

沿着联通企业潞宝区、鸿达区两厂区的煤气管道“钢铁脉络”,每小时16000标准立方米的富裕煤气,奔涌向LNG驰放气制高纯氢联产合成氨项目基地。

“我们正在努力让每一克‘碳’都有‘绿色归途’。”金鼎钢铁煤焦化有限公司董事长陈利涛介绍,过去潞宝区富裕煤气进行放散处理,如今实现煤气互通,优化生产平衡,增加产品产量。与此同时,新建的LNG驰放气制高纯氢联产合成氨项目,通过压缩、吸附等制氢工艺,把企业产出的焦炉煤气、氯碱化工等工业副产氢转化为高纯度的氢气和液氨工业必需品。“该项目高纯氢设计年产3600万立方,液氨设计年产量为4.8万吨,根据现在市场情况液氨每年能创造1.1亿元产值。”陈利涛说。

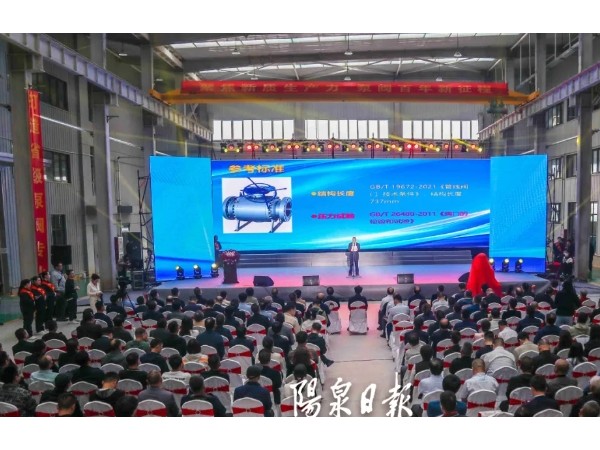

当前,能源转型的大背景下,焦化行业正面临着下游需求变化、产能过剩、能耗较高等多重挑战。作为全国单体最大的煤焦化联合生产企业,金鼎钢铁集团煤焦化在打造集钢、焦、化、电、氢、新材、新能于一体的高端煤基绿色低碳循环经济产业集群过程中,形成了“煤—焦—化”“煤—气—化”“煤—焦—热—电”的多元循环经济体系。向下游延伸的煤焦油精加工、粗苯加氢精制和焦炉煤气制LNG等项目,彻底将“以焦为主”变为“以化为主”,将传统副产品变为新的经济增长点。

产业链向下延伸中,企业的绿色蝶变、智能焕新在一个个低碳场景之中呈现。

7.65米顶装型焦炉生产现场,中控系统智能调度、发出指令,对焦炉车辆全程把控,一辆辆自动化推焦车、接焦车、熄焦车默契地在高温环境下精准作业,实现无人操作。智能巡检机器人用红外摄像头扫描着设备关键环节,准确获取设备信息和运行状态,实现远程在线监管。

焦炉智能测温自动加热系统实时监测,根据生产温度自动调节煤气流量,实现全炉温度均匀稳定。技术人员介绍,焦饼沿高向和长向均匀成熟,大大提高焦炭质量,降低燃料消耗。

企业环保管、控、治一体化平台上,不断跳动的数字实时显示着每座焦炉的能耗数据,勾勒出能耗持续下降的轨迹。运用大数据管理与分析、高精度3D建模及智能AI识别等先进技术,该平台接入与污染源关联的生产、监控、治理设施,针对不同污染类型,采取对应的解决方案。如今,金鼎钢铁集团煤焦化针对生产各环节废气脱硫脱硝除尘治理工艺进行提标改造,目前已平稳运行并达到超低排放限值要求。

企业废水零排放项目车间,新型组合式PMUF/LERO中水回用处理系统正在将处理后的中水注入循环管网,企业废水回用率达到92%。技术人员操作中,处理后的浓水提取出工业盐氯化钠、硫酸钠,实现煤化工高盐废水资源化利用。

电动重卡穿梭于厂区,新建的充电桩时刻准备吐出“绿色能量”。目前,厂区清洁运输比例已达到60%,铁路专用线项目已开工建设,预计2026年建成通车,届时将进一步降低运输成本,提高清洁运输占比。

场景转换,数智串联中,这座传统焦化企业突破“高耗低产”,在新的产业布局中找到自己的一席之地。通过钢铁、焦化、化工、氢能四大产业耦合降碳新模式,金鼎钢铁集团煤焦化持续提升绿色低碳发展能力,实现产业集群固定资产投资和年工业产值均过千亿元,建成了多能互补一体化绿色低碳循环发展示范园区。

而眼下,这座“会呼吸”的钢铁森林里,传统产业的绿色蝶变仍在继续——

“下一步,公司将陆续推进焦粉气化中试、6.05米焦炉升级改造、5000吨电子级湿化学品、甲醇产业链深加工等项目,把焦化副产品做到半导体级纯度, 将固体废物转化为合成气,推动产业链向更高价值延伸。”陈利涛说。

金鼎高铁煤焦化的转型样本勾勒出长治市传统产业转型升级的关键——聚焦创新,加速转型,让绿色低碳成为引领发展的可持续增长点。

纵观长治市传统产业领域,传统产业之“变”,迸发出先进产能。潞安光电低热值煤发电将“边角料”转化为清洁能源;首钢长钢数字化赋能将分散的数据“孤岛”相互连接,实现从物料采购、电商销售到仓储物流智能管控的运营自动化;金烨焦化智控中心通过集约大数据分析,做到生产过程可视化,最大限度实现生产现场“无人化”……今年,我市聚焦高端化智能化绿色化融合化,以高端精细化工为方向,大力延伸煤焦化、煤电化、煤气化产业链,提升化工产品总量,推动焦炉煤气、煤焦油、粗苯等副产品回收加工,促进煤炭原料化、高质化利用。传统产业在数字赋能、绿色转型中焕发新生、赢得未来。