自1879年

爱迪生成功制备出第一盏白炽灯

世界照明史一直由发达国家书写

100多年后

中国成为了全球最大的

半导体发光二极管(LED)产品

制造、消费和出口国

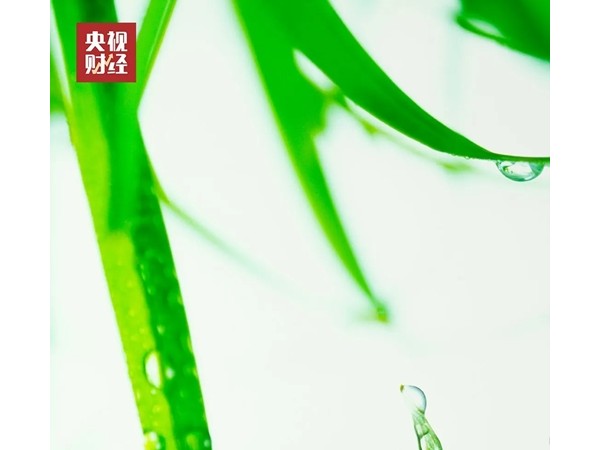

让“小米粒”长成“小太阳”

照进千家万户

在这场照明革命中

中国留下浓重的一笔

在全球范围内

照明用电能源消耗巨大

GDP增长与照明用电量的增长呈线性关系

到2050年

全球GDP将增长2.7倍

照明用电量也将增长2.7倍

这是一个天文数字

LED的能耗

只有普通白炽灯的1/10

寿命却是它的几十倍

因此无论是推进节能减排、应对气候变化

还是推动产业转型升级

LED都至关重要

氮化镓(GaN)作为第三代半导体材料

是LED的理想材料

而制备氮化镓LED

面临效率低、成本高的巨大挑战

打破这些技术壁垒是推进半导体照明的基础环节

▲发光芯片。

过去20余年里

以中国科学院半导体研究所

(以下简称半导体所)

为代表的科研机构

研发引领LED技术

在中国遍地开花

2000年,在美国加州大学洛杉矶分校

进行学术访问的李晋闽

敏锐捕捉到半导体照明这座节能的“富矿”

当时全球的相关研究刚起步

中国面临实现超越的重大机遇

2002年,李晋闽回国担任半导体所所长

一头扎进半导体照明事业

2003年5月

半导体所在一次会议上

向科技部汇报关于发展氮化物LED的思考

经过多方论证

当年6月,国家半导体照明工程启动

速度之快

超出半导体所的预期

国家半导体照明工程的核心

是产学研相结合

LED产业是一段很长的链条

从衬底制备到外延生长

再从器件工艺到封装技术

最后才到达应用集成终端

在这条长长的产业链条上

几乎所有关键技术和基础专利都被美日欧垄断

尤其是当时中国的高亮LED芯片完全依赖进口

破局,只能从源头做起

一杆子插到底

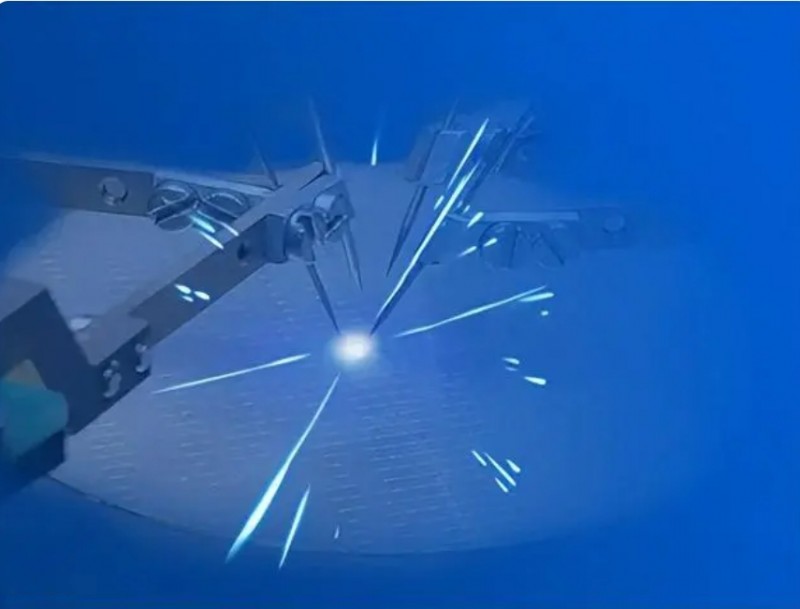

LED技术工艺中

外延材料制备最为核心

难度也最大

一个LED芯片包含发光体和封装外壳两部分

发光体是圆圆的薄片,相当于“灯芯”

这需要用到外延材料

“灯芯”的核心材料是氮化镓

制备过程极其精细且复杂

就像制作微米级别的千层蛋糕

而每一层的材料组分含量、生长温度等

都要精确把控

科研人员集中力量啃下“硬骨头”

历时3年

突破氮化镓外延、刻蚀工艺等

一系列技术难关

成功研制出大功率LED芯片

为满足大功率LED芯片需求

他们还开发出一系列具有自主知识产权的

器件工艺技术

研发出适合产业化的垂直结构工艺流程

使器件性能不断提升

▲首批研制成功的大功率倒装结构LED芯片。

为了赋能企业转型发展

李晋闽始终瞄准产业痛点

他发现一个问题:

企业的重大核心装备主要依靠进口

这严重影响了产品的制造成本和市场竞争力

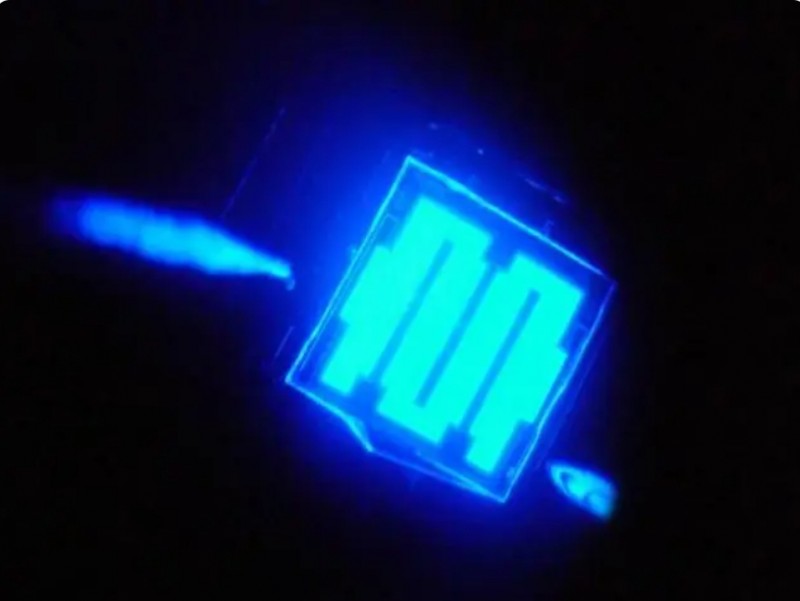

这一关键的重大核心装备叫

金属有机物化学气相外延(MOCVD)

不仅工艺技术极为复杂

还是LED芯片制造中最昂贵的设备

几乎占据一半成本

此外,设备维护成本很高

且需要国外技术支持

于是,半导体所挺身而出

2010年成功研制出

7片2英寸外延片的MOCVD设备样机

2012年又通过院地合作

与地方企业共同研制出

国内首台48片生产型MOCVD设备

为半导体照明领域

重大核心装备国产化开了先河

在谈到成功经验时

半导体所研究团队特别提到

2004年成立的半导体照明工程研发及产业联盟

以及以联盟为依托建设的

半导体照明联合创新国家重点实验室

正是它们的存在

让科研院所、高校与政府、企业深度黏合在一起

让更多具有自主知识产权的关键技术

得以转移转化、产业化验证和辐射

推动产业和经济的进一步发展

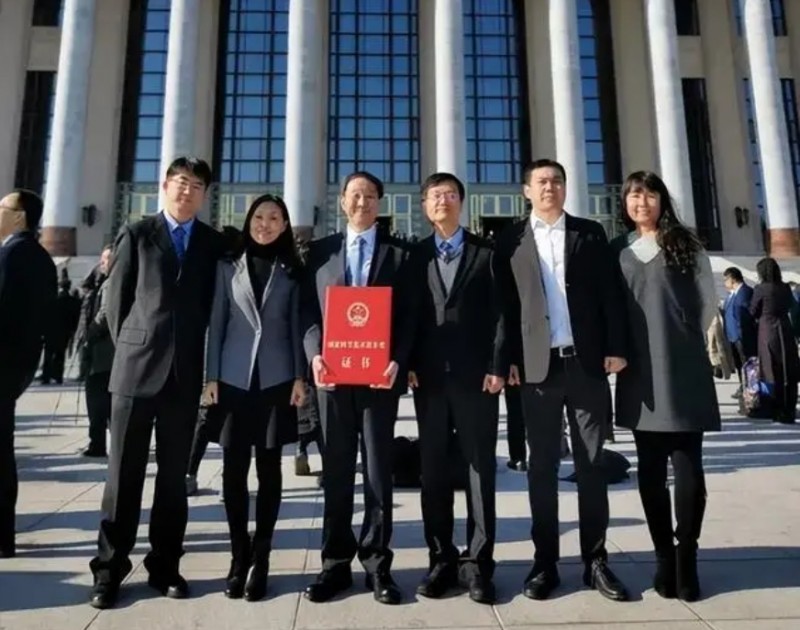

▲半导体所牵头的“高光效长寿命半导体照明关键技术与产业化”项目荣获2019年国家科学技术进步奖一等奖。

2009年

“十城万盏”半导体照明应用工程试点启动

LED直接进入老百姓的生活中

高效照明产品财政补贴政策的落实

进一步让LED走入千家万户

在各种应用强有力的驱动下

我国LED技术取得从上游芯片到中游封装

再到下游应用的一系列突破

与研发初期相比

LED性能提高16倍、价格下降到1/200

芯片国产化率由不足5%提升到80%

支撑我国成为全球最大的

LED芯片生产与出口国

如今

随着技术进一步发展

LED的作用已不仅仅用于照明

基于紫外LED的“超越照明”

成为半导体照明领域的新技术与应用新方向

这些年

从紫外LED关键材料入手

半导体所攻克核心技术难题

打通完整技术链条、实现技术转化

相信在不远的未来

“超越照明”一定会同LED产品一样

进入寻常百姓家