秋高气爽,微风不燥,太重技术中心焦化所的室内灯彻夜长明,7.25米捣固焦炉设备的图纸设计研发进入了关键阶段。“研发团队正在加紧绘制图纸,这是一场前所未有的‘头脑风暴’,不少业界难题会在这张图纸上得到解决。几个月后,我们会交给客户一台安全、稳定、智能、环保的全国最大捣固焦炉。”太重7.25米捣固焦炉主任设计师孙乃鑫介绍,这台焦炉是太重给鄂托克旗建元煤焦化有限责任公司研发设计的,在打破此前国内最高6.8米纪录的同时,多项太重自主研发的“黑科技”就藏在这台炉子里。

“长个的”煤饼不会倒

7.25米捣固焦炉单炉焦炭产量可达47.6吨,相比6.8米捣固焦炉的产量提高了近10%。“焦炉炉型越大就越节能环保,效率也越高。但相应带来的最大难题就是焦炉大了,原料煤饼也要长高,煤饼的宽高比值之大前所未有,而焦炉对煤饼的稳定性、安全性要求又极高,如何保证煤饼的质量和紧实度是个挑战。”孙乃鑫说。

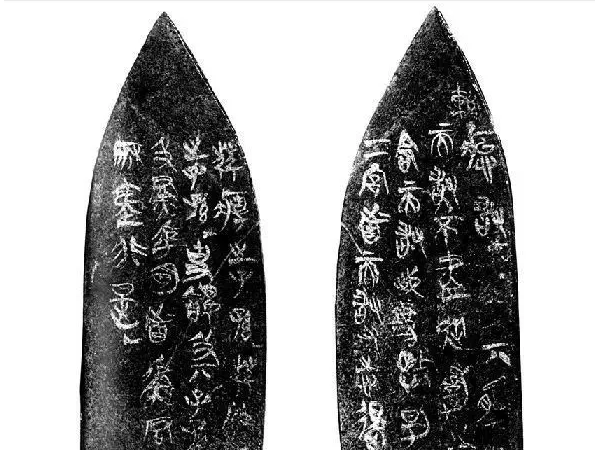

煤饼指的是在炼焦过程中,把粉末状的焦煤压实压紧,使之成为一面可以推入炭化室的“墙体”,经炭化后最终炼成焦炭。煤饼的高宽比一直是焦炉设备大型化发展的制约因素,在煤饼0.5米宽度固定不变的情况下,随着焦炉的增大,意味着要再给煤饼“长长个”。

“目前最大的煤饼宽0.5米、高6.8米,现在的设计要求是再把煤饼拉长45厘米,已经又窄又高的煤饼,每长高一点稳定性就差一点,在往焦炉炭化室推进的过程中一旦倒塌,炼焦就会前功尽弃。”太重技术中心焦化所所长马立辉介绍,为了解决这一业界难题,太重研发团队在捣固机和装煤系统上持续优化改进,提升捣固机捣固效率,增加捣固机有效做功转化,通过不断地精细化捣压,把这块又高又窄的煤饼压紧压实,再通过对设备的优化升级,减少煤饼在推进过程中的震动与摩擦,使之在没有任何辅助力量的帮助下安全顺利进入炭化室。

“复杂的”炼焦不见人

智能、绿色是焦炉技术发展的必然趋势,在大型焦炉设备领域,太重集团致力于智能化升级,不断结合智能集成技术提升装备性能,太重的焦炉“智造”技术在国际同行业首屈一指。

太重研发团队为7.25米捣固焦炉量身定制了一颗聪明能干还不知疲倦的“智慧脑瓜”。它通过给焦炉各车辆配置无线通信系统,接收中控室地面协调系统发出的作业计划信号,再借助各车辆配置的炉号,识别定位系统准确定位计划炉号,车辆自动完成对位配合,无需人工确认,自动完成装煤、推焦、拦焦、接焦、熄焦任务,实现了焦炉各车辆无人操作全自动运行,使建元煤焦化有限公司步入了“有人值守、无人操作”的新时代。

建元煤焦化有限公司生产副总经理李永刚全程参与了焦炉的前期对接研讨工作,他对这台有大智慧的“大块头同事”十分期待:“焦炉上的远程监控控制系统,能像卫兵一样24小时守护着生产安全,它的定位和行走比人工还精准。现在需要20个人才能操作的设备,智能焦炉上岗后,只要一个人就能监管整个生产过程,节省人力的同时,生产效率也会大幅提升。”

“火热的”生产不见烟

太重研发团队不仅给焦炉设备配备了智慧大脑,还在降污减排方面使用了硬核创新技术。

传统焦炉机、焦侧炉头烟突发性强、扩散速度快且烟尘量大,成分复杂、温度高,很像做饭爆炒时瞬间产生的油烟,环境污染严重。为了让这些烟尘无处可逃,太重研发团队为焦炉机和焦侧炉头设计了绿色节能高效环保除尘系统。“太重是国际上首家掌握顶装焦炉和捣固焦炉炉头烟特性的企业,团队给焦炉设计的是太重自主研发的专利技术——均布高负压抽烟罩技术,相当于给焦炉安了一台大型抽油烟机。”太重集团技术中心焦化所副所长仵晓强为焦炉环保系统作了形象的比喻,“在全覆盖收集的基础上,系统可对烟尘溢散点进行针对性捕捉,采用专利技术高负压抽烟罩,进行抽烟+储烟两层捕集,有效防止在推焦和装煤过程中的烟尘溢散,这样污染的源头削减、过程减量和末端治理形成闭环,达到国家最低排放标准。”

太重用“数字+创新”给焦炉设备戴上“口罩”,用科技“还原”蓝天,让生产现场更清洁、更绿色。

短 评

发力创新 不断突破

从具备制造国际先进水平焦炉机械成套设备能力,到首开“一键炼焦”技术先河,再到研发出全国最大的智能捣固焦炉设备,太重集团在焦化技术创新领域的重头戏接连登场,“核心技术”的自主创新和“卡脖子”问题的逐个攻破,推动了我国焦化装备制造在国际市场上从跟跑、并跑到领跑的跨越。

如今,“太重智造”为大型焦炉设备再披新“绿”,确立了太重“前瞻性、可靠性、先进性和国产化、智能化、人性化、绿色化、轻量化”的“三性五化”新产品开发目标,为我国焦化行业的转型升级和持续发展奠定了基础,为助力国家实现“双碳”目标展现了国企担当。