一支小小的疫苗瓶竟比研发新冠疫苗还困难。

若不是3年前张文宏在接受采访时“语出惊人”,这支看上去毫不起眼的玻璃瓶,鲜有机会走进大众视野,颠覆人们的认知。甚至有网友戏称:好不容易新冠疫苗有盼头了,你却告诉我没有瓶子装……

事实上,彼时张文宏担心的疫苗瓶生产问题不只存在于国内——早前比尔·盖茨就曾提醒称:“连疫苗瓶、灌封设备,全球都没有足够的储备。”

一时间,疫苗瓶成为全社会担忧的焦点。有分析机构预测,若每人接种3次,新冠疫苗全球渗透率达到20%时,需要疫苗瓶50亿支;全球渗透率达到70%时,需要疫苗瓶将近160亿支。据公开报道,当时全球只有2亿支疫苗瓶存货,并非全部留给新冠疫苗,还得保障流感、脑膜炎等疫苗的供应。面对如此严峻的形势,几乎所有参与新冠疫苗研制的生物医药公司都在排队抢购疫苗瓶。

随着疫苗的规模化生产以及需求量的激增,长期依赖进口高性能药用玻璃瓶的我国暴露出一个短板:疫苗瓶相关技术的本土研发正遭遇“卡脖子”难题。而3年后的今天,据国家卫健委通报,截至7月底,我国累计报告接种新冠病毒疫苗已超34亿剂次。

疫苗瓶的技术难点到底在哪里?当前我国疫苗瓶的制造能力如何?企业能否解决这一卡脖子难题?中国建材集团所属凯盛君恒有限公司在疫苗瓶研发上的突破,正是对这些疑问的最好回答。

01

僵局:卡在中性硼硅玻璃管上

2020年9月的一个下午,工信部紧急召开座谈会探讨新冠疫苗以及相关包材的供应储备,包括钟南山在内的业界专家都对疫苗瓶的生产表达出不同程度的关切。现场气氛喜忧参半:喜的是,我国疫苗研发已经走在世界前列;忧的是,能否保证疫苗瓶的保量供给仍旧是个问号。

从疫苗研发生产到注射到人体,有一个必需的环节,即储存运输,玻璃瓶就是储存疫苗的容器。这么火的疫苗瓶到底难做在哪里?关键就在原材料,也就是我们俗称的“玻璃管”。

事实上,药品的质量离不开与药品直接接触的包装材料,疫苗瓶材料的选用更是大有学问。

与普通玻璃不同,药用玻璃的品质从低到高分别为钠钙玻璃瓶、低硼硅玻璃瓶及中硼硅玻璃瓶。新冠疫苗需要存放在品质最高的中硼硅玻璃瓶里。相比较于钠钙玻璃瓶和低硼硅材质,中硼硅材质能够令疫苗保持较为稳定的状态。

“中性硼硅玻璃是一种富含SiO₂、Al₂O₃、B₂O₃及少量碱金属氧化物的硼硅玻璃,具有优异的化学稳定性、耐水性、药品相容性和抗热震等性能,按产品形态可制成安瓿瓶、西林瓶、卡式瓶、预灌封,广泛应用于疫苗及生物制品、血液制品、冻干制剂等高端药品包装。”北京工业大学材料与制造学教授田英良从专业的角度作如此解释。

就整条疫苗包装产业链而言,中性硼硅玻璃瓶的生产分两步:第一步是生产出中硼硅玻璃管,之后将玻璃管送至玻璃瓶生产商,最终形成玻璃瓶。真相是,玻璃瓶的加工难度不高,但原材料——中性硼硅玻璃管的自主生产难度较大。因此,疫苗瓶的国产化之路,正是被卡在了中性硼硅玻璃管的制造工艺层面。

事实上,由于中性硼硅玻璃技术壁垒高,放眼全球,生产商也不算多。长期以来,中性硼硅玻璃被德国肖特、美国康宁、日本NEG三大企业垄断,市占率达80%~90%。即便是他们紧急制造,也无法满足全球的需求。

“虽然说我国一年可以生产出80亿支玻璃瓶,但是属于中性硼硅玻璃瓶的数量连10%都不到,而我国市场的80%中性硼硅玻璃也是来自于肖特。”田英良告诉《中国企业家》记者。

目前国内药玻企业还是以制瓶为主。记者走访了几家下游厂商,他们均表示自从新冠疫情暴发以来,中性硼硅玻璃管很不好买,下了订单之后也要等一年甚至两年的时间。杭州一家制瓶企业负责人向记者抱怨道:“订货周期拉长也就罢了,价格也一涨再涨。目前中硼硅玻璃管价格约26000元/吨,已提价约15%到20%。”

其实早在2005年,我国多家药用玻璃包装企业就曾与德国肖特进行谈判,希望能够以量换价,但对方不仅不肯降价,还表示要提前6个月付款。

不得已,他们又一次将目光投向了中国制造。

中性硼硅玻璃管。

然而,一个不容忽视的现实是,我国的医药包装水平一直就欠发达。数据显示,中国90%以上的药用玻璃瓶,还在使用低硼硅玻璃。主要原因有两点:

一是用不起,中硼硅造价高。德国肖特生产的中硼硅玻璃管价格约为19000元/吨~25000元/吨,国内厂商生产的低硼硅玻璃管价格约为7000元/吨 。1吨就差1万多元,对下游厂商来说,使用低硼硅玻璃,能省不少钱。

二是用不上。低硼硅玻璃为我国特定历史时期发展的产物,由于技术、资金等因素受限,它是中性硼硅玻璃降低档次、质量和性能的替代品。国内之前仿制药盛行,成本成为关键因素,就连配套的玻璃瓶都成为成本控制的一部分。相较于欧美等国早已强制要求注射用制剂、生物制剂必须使用中性硼硅玻璃瓶,我国对此并无强制性要求。

受技术、市场、价格三重因素叠加影响,长久以来,国产中性硼硅玻璃的推广举步维艰。国内需求增长缓慢,造成行业产品以低端的钠钙玻璃和低硼硅玻璃为主,而且伴随着价格战等无序竞争。

因此,技术突破成为这场药玻市场变革的关键所在。

02

破局:不仅“烧钱”还得有技术

一条产业链上,即使是再不起眼的一环,一旦被卡住脖子,整个链条就会失去话语权。

其实,早在上世纪50年代,我国就开始了对中硼硅玻璃的研发探索。但因为这种材料存在熔化过程气泡不易排出、易产生节瘤、成型时间短、尺寸精度要求高等技术难题,始终没能攻克,最终只是生产出符合当时国情的低硼硅玻璃作为替代品。

难并非意味着做不出。几十年来,我国药玻行业始终没有停止研发的脚步。此次疫情的发生,也加快了国内企业中硼硅玻璃的生产进程。

2005年前后,面对进口药玻市场的夹击,河北沧州四星玻璃决定自行研发,几乎搭进全部身家,一度到了交不起电费的境地。后来也陆续有国内企业加入,分别攻克中硼硅玻璃模制、管制两种最难的工艺,一起发力制造中硼硅玻璃。

但目前国内真正掌握中性硼硅玻璃管生产技术的企业,仅有中国建材集团所属凯盛君恒和沧州四星两家,另有山东药玻可生产中性硼硅玻璃模制瓶。

在河北邯郸魏县,《中国企业家》记者实地探访了凯盛君恒的中硼硅玻璃生产线。在实现智能化生产的2号窑炉车间内,偌大的生产线只有三两名工人,远处经过煅烧后的一根根中硼硅玻璃管整整齐齐码放着,等待打包。

据拉管车间主任王西红介绍:“1、2号窑炉玻璃管年产能达到10000吨,可年产5亿支疫苗玻璃瓶。”

提起研发之初,凯盛君恒总经理王晓轩反复地说“太难了”。

凯盛君恒中硼硅玻璃管生产线。

在项目建设的第一年里,他们住工棚、吃大锅菜,平均每个人3个月才能回一次家。2017年6月,1号窑炉点火后,整个团队夏天守着高温的窑炉不敢懈怠。

“窑炉一旦点火,不能停产,这是行业特色,即使出现问题也不能停,只能‘热修’。” 王晓轩向《中国企业家》记者回忆说,“刚点火没多久时,一位工程师为了观察窑炉的火焰及其他炉内状态,把大棉被浇湿裹在身上,再穿上防护隔热服,钻进1600摄氏度高温的窑炉内近距离观察,判断窑炉内的状态是否符合设计思路,以便后期改进。”

历时一个月时间,终于拉出了合格的中硼硅玻璃管,实现了“从0到1”的飞跃。然而,团队没兴奋多久,产品成品率开始困扰他们。

中硼硅玻璃生产容易、稳定性很难,气线、水纹、析晶、结石……一些阻碍行业发展的卡脖子难题也陆续出现。再加上团队坚持采用高于国内标准的欧美标准进行对标,成品率一直上不去,客户也减少了采购量,甚至选择离开。

用另一位公司负责人张建平的话说,这是一次真正的“烧钱”游戏,股东们也开始怨声载道。“一套成熟设备需要投入好几个亿,眼看每天投进窑炉的真金白银变成废玻璃,堆得甚至比厂房还要高,搁谁都受不了。”

就在整个团队一筹莫展之时,2018年9月,中国工程院院士、中国建材集团总工程师、凯盛科技集团董事长彭寿带领技术团队来到魏县。在中建材玻璃新材料研究总院强有力的技术支持下,他们对1号炉进行技术攻关,完成了200余项的升级改造,最终在国内首次实现了“全氧燃烧+电助熔”丹纳成型工艺研发,对标国际先进水准的稳定量产。

而2号窑炉的建设正是处在新冠肺炎疫情暴发后的急需时期,“只有跑赢时间,才能抢占先机。”王晓轩说,“目前凯盛君恒除了河北魏县的三条生产线外,在重庆、青岛、蚌埠等地的中性硼硅玻璃项目也在建设中,未来两年之内将陆续投产。”

今年6月,中国建材、国投集团、华润集团、招商局集团和中国宝武5家公司,正式转为国有资本投资公司。据悉,中国建材的投资方向是国家急需的先进新材料产业。

彭寿在接受《中国企业家》记者采访时也提到:“在防疫的紧要关头,凯盛君恒的中硼硅玻璃的稳定量产填补了国内空白,为疫苗生产企业注入了一剂强心针,也为我国疫苗产业链补链、强链提供了关键材料支撑。”

03

布局:产业升级背后的市场机遇

中硼硅玻璃在国际上已有100余年发展历史,欧美日公司为此进行了大量技术迭代与开发,才取得今天的产业优势。虽然目前国内药玻企业对于中硼硅玻璃的研发生产整体尚处起步阶段,但是更长远来看,国内企业若从现在开始布局,为的不仅是眼前的新冠疫苗,还有更多国产替代的机会。

毕竟突破卡脖子问题背后,孕育的是我国药用玻璃行业的升级挑战与机遇。

据《中国企业家》记者了解,我国目前已成为继美国和日本之后的全球第三大药品包装市场,2021年市场规模达1026亿元。尤其自新冠疫苗研发成功以来,大幅带动药用玻璃需求,目前国内主要药用玻璃产品年需求高达800亿支。

其实早在5年前,国家药监局发布《已上市化学仿制药一致性评价技术要求》的征求意见稿就指出:注射剂使用的包材标准,不建议使用低硼硅玻璃和钠钙玻璃。加上在新冠疫苗的需求压力下,未来药用玻璃行业整体结构升级势在必行,商业价值不可估量。

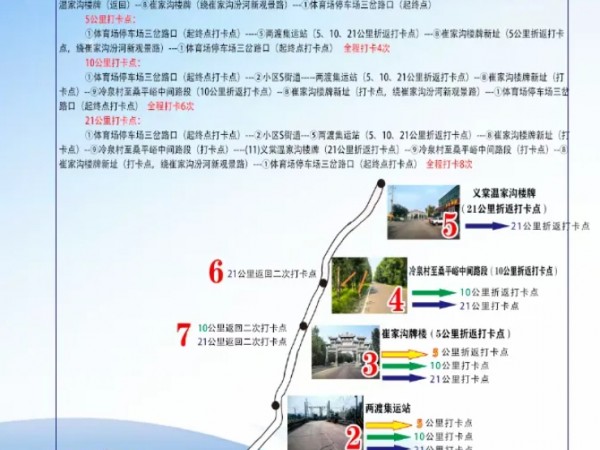

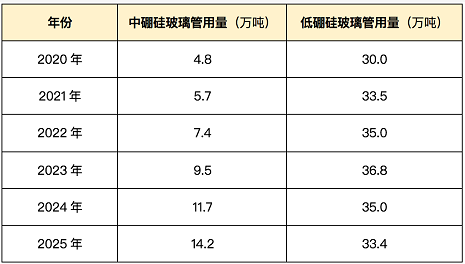

从我国药用玻璃整体市场规模来看,注射类药用玻璃包括低硼硅玻璃和中硼硅玻璃,总量超过40万吨。随着我国人民健康需求的提升,每年的增长速度约为6%~8%,未来5~10年,我国中硼硅玻璃渗透率将升至30%~40%左右,年需求量约15万吨。预计20年后,中硼硅药用玻璃约占药用玻璃市场80%以上。(见下表)

来源:受访者

有投资机构称,按照30%~50%不等的渗透率测算,中硼硅模制瓶全行业有望获得约16.38亿~27.3亿元的增量毛利,毛利率或涨超30%。

凯盛君恒副总工程师戴季初接受《中国企业家》记者采访时也提到:“与国际企业相比,本土企业的优势在于原料采购、人力成本更低,加之国家优惠政策和补贴,产品质量向国际看齐后,不仅供货期更短,而且更具价格优势。”

中硼硅玻璃可以中国制造,但在我国药玻产业转型升级的道路上,还将面临人才短缺、技术升级、产业生态等诸多挑战,由弱变强仍需过程,做强产业更需多方合力。

田英良认为,从政策的实施上来看,关于“注射剂一致性评价”和“内包材和制剂关联评审”等重要的行业政策的实施落地,必将影响未来的药用玻璃发展格局。

“具体层面来说,首先必须加大人才培养力度,以揭榜挂帅方式进行产学研用联合技术攻关;其次要进行适度产业规划和资金支持;最后还要加强智能化和信息化技术在中硼硅玻璃产业中的应用,研制开发高温、高透、高速生产条件下高稳定性检测仪器仪表及装置,提高产品良率。”田英良告诉记者。

在彭寿看来,我国药玻产业的发展,归根结底还是要不断强化原始创新能力,推动机制性生态创新,“要立足医药包装大产业,加快梳理材料与装备‘卡脖子’清单,从国家急迫需要和长远需求出发,加大力度部署一批战略性、储备性科技攻关项目,同时通过专项政策保障畅通‘材料—中游—终端’的创新通道,在符合功能性的前提下,对于事关国家和人民安全的关键领域开辟‘绿色通道’,构建内生、人本、灵活的创新生态,实现全产业链高效协同。”

放眼国内整体药玻市场,虽说可以达到稳定量产、对标国际先进水平的目前只有凯盛君恒等少量药玻企业,但随着高端药用玻璃国产化的呼声越来越大,不少企业也选择了继续在中硼硅玻璃领域耕耘,并向全产业链渗透。

企查查显示,我国目前有24家经营范围含“中硼硅玻璃”的相关企业,有近2000家经营范围含“药品包装材料、玻璃容器”的企业。

正是有了这些继任者们,相信在未来几年内,我国中硼硅玻璃产业乃至整个高品质医用玻璃品产业将会打破国外垄断,药玻行业的中国制造之路将会越走越宽。

可以预见的是,这场由一根玻璃管引发的行业变革也将愈演愈烈。