全球企业向丰田公司学习已经有很多年,但真正全面掌握其生产管理方式的寥寥无几。针对此现象,分析评论的文章很多,究其原因更是众说纷纭。笔者始终认为,企业在学习丰田的过程中,缺少了对丰田计划体系的研究和解析。

将德国大众、日产汽车等顶级汽车公司与丰田公司相比较,前两者的现场管理水平并不弱于丰田,但年度利润却与丰田相距甚远,其原因在于企业间生产计划的逻辑和算法存在较大差异(丰田是平准化的逻辑)。

丰田准时化的前提是平准化

众多学习者竞相模仿丰田的准时化生产(JIT),却忽视了丰田强调的“平准化是准时化的前提”这句话,或是在平准化的领域没有进行深入研究。他们将全部热情投入了布局优化、标准作业、看板超市等这些表面上能看见的工具上。这些对现场的改善固然很重要,但并不是准时化生产的全部。

平准化是丰田计划逻辑的根基,由总量平准、按品种的数量平准和按车辆特征的库存平准三部分构成。

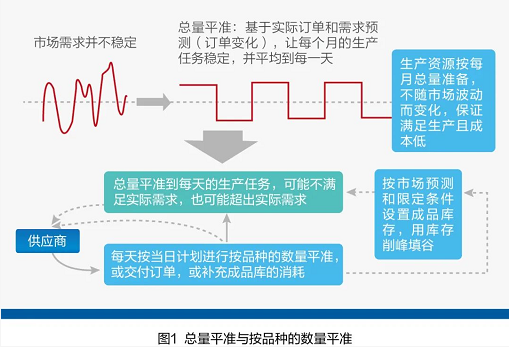

总量平准及按品种的数量平准(见图1)在众多丰田生产方式的书籍和文章中都有详细介绍,这里不再赘述。本文主要说说按车辆特征的库存平准,这是一般企业生产中容易缺失的环节。

丰田在每月下旬,会对下一个月的生产进行总量平准,但市场的实际需求很难提前一个月就能确定,所以总量平准包含一定的预测成分。包含预测的总量平准,必然与实际市场需求不符,因此丰田会设定成品库存。

丰田的成品库存是弥补总量平准与市场实际需求的偏差,所以是按汽车的特征(而不是产品型号)来设定上限的,如红色的轿车、带天窗的豪华车等。

又因为丰田的生产前置期(从投产到交付顾客手中)短于顾客所要求的交付期,所以它的成品库存不用承担缩短交付前置期的任务,库存量自然很低。

综上,丰田既不是零库存,也不是按成品库存的消耗拉动总装线生产,而是按平准化后的排产计划,安排总装线生产,再用看板将总装线的原料消耗传递给供应商。

轮式排产的基本原则及适用场景

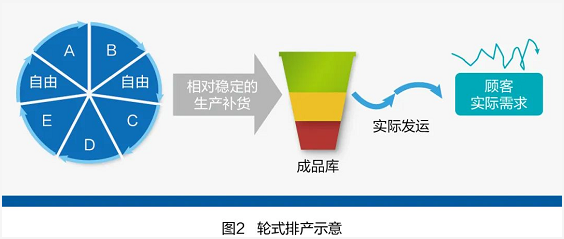

虽然众多现实原因让我们无法复制使用丰田的平准化模型,但只要我们洞察了平准化的底层逻辑,依然可以将丰田的平准化进行适用性改造,这就是轮式排产。

当顾客与企业之间建立了稳定、长期的供销关系,且客户所采购的产品每周都有实际消耗(消耗量不一定稳定)时,就可以用轮式排产来达到平准化的功效。

如果生产前置期长于顾客要求的交付期,必须用成品库存来缩短交付前置期,这种情况下企业就更应该使用轮式排产(见图2)。

企业实际运行中,顾客的实际需求并不稳定,加上采购员或代理商的计算,这个不稳定会继续放大(牛鞭效应)。

常规情况下,采购员或代理商按一段时间的消耗发出采购订单,并增加一个宽放量。本次采购增加的宽放量,在下次采购时还有可能收缩回补。这个现象,在有促销活动时会更加明显。

如果企业只是按照采购订单(或发运要求)来生产,而未透过订单洞察实际需求,那么必然会造成过量生产的浪费(采购订单和顾客实际需求之间存在偏差),同时也占用了更多的资金和产能,还存在不能准时交付的情况。

所以,轮式排产的基本原则应该是:

首先,透过顾客订单(发运要求)分析顾客的实际需求,并设置成品库存标定量(库存上限量);

其次,用成品库存来满足不稳定的顾客订单;再次,给企业的生产和供应商创造相对稳定的秩序,以此来补充成品库存的消耗;

最后,轮式排产中要预留一定的空闲产能,以便应对生产异常和顾客的紧急订单。

轮式排产的基础数据与算法

为了满足上述原则,轮式排产需要如下的基础数据,并形成逻辑算法。

1. 成品库存标定量(库存标量)

库存标量=顾客日平均需求量×库存天数×(1+α)

顾客日平均需求量。通过对历史数据、顾客单日最高产能等数据分析提取,获得顾客日平均需求量。需要市场人员和计划人员协同,每月调整一次。

库存天数=轮式排产周期;或库存天数=向顾客发货的间隔时间+路途时间。两者取最大值。

α宽放系数。通过对顾客需求或订单的变化幅度、交付路途的异常、淡旺季、促销活动等情况进行分析,设定宽放系数。

库存天数的设定,与成品交付顾客的交付间隔、交付路途时间强相关;与轮排周期强相关。

企业要想进一步降低库存天数,要么改善工厂外的物流方法,提高物流频次;要么改善生产的切换速度,降低生产节拍(瓶颈工序CT)。在库存标量的指引下,精益改善有了清晰的指向,并与计划联动。

2. 轮式排产周期(轮排周期)

如果企业分为多条生产线(作业单元),那么每条产线需要单独计算轮排周期(见图3)。

轮排周期=所有产品的生产周期总和+预留空位时长

某产品的生产周期=产品切换时间+最小批量×节拍(瓶颈工序CT)

预留空位时长用于应对生产过程的异常,或顾客的紧急订单,或其他临时性生产任务等,相当于产能缓冲。

3. 现有库存量与顾客订单

这两个数值来自现实数据,据此计算轮排产品的需求量,并形成排产计划。

4. 排产计算

轮式排产旨在面临顾客需求不稳定时,尽量保持生产的稳定性,所以是按各个产品现有库存与库存标量的差值,进行加权后排产。

具体分为:

对低于库存标量的产品进行排产;对高于库存标量的产品,则不排产。

因为顾客的订单(发运要求)具有不确定性,所以每个轮排周期都要进行一次排产运算。

可以看出,轮排周期越短,对顾客需求的反应越灵敏,建议轮排周期不长于一周,并通过现场改善,逐步降低到一天以内(日准时计划)。

轮式排产与订购点排产的差异

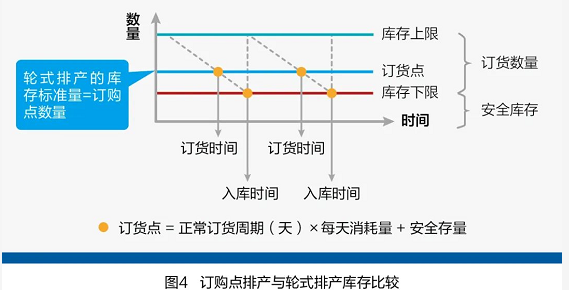

经过近些年开展的多个MTS(库存生产)场景下的项目验证,轮式排产相比于完美运行订购点补货排产的模式,可以使库存量至少降低15%,班次时间缩短20%,其原理见图4。

轮式排产比订购点排产的补货频次更高,且补货更加均匀(平准),只需要用订购点作为库存标量即可,因此轮式排产库存量更低,占用工时更少。

当然,改善的效果不仅取决于改善策略,还和企业原有水平紧密相关。笔者在咨询过程中帮助企业运用轮式排产的计划项目,其所属企业都已推行精益生产多年或ERP所有模块均已上线运行。

在轮式排产模型中,库存标量的功能相当于总量平准,轮式排产相当于按品种的数量平准,这是丰田平准化入门级的应用,也是迈向平准化的第一个台阶。

运用轮式排产,可以给现场改善标出重点,指明方向,让现场改善与生产计划无缝衔接,将现场改善的成果转变为企业经营系统的竞争优势。