从ERP精益化管理到MES系统再到APS步入视野,越来越多的系统为智造而生,成为制造业实现精益化、柔性化和智能化生产的重要组成部分,得到越来越多的企业关注和认可。

ERP、MES、APS功能各异,

到底如何选择?

你的企业适合什么?

基础管理,ERP作打底!

你的工厂是不是遇到过以下一些问题:

① 企业可能拥有卓越的销售人员推销产品,但是生产线上的工人却没有办法如期交货,车间管理人员则抱怨说采购部门没有及时供应他们所需要的原料;

② 实际上,采购部门的效率过高,仓库里囤积的某些材料1年都用不完,仓库库位饱和,资金周转很慢;

③ 许多公司要用6~13个星期的时间,才能计算出所需要得物料量,所以订货周期只能为6~13个星期;

④ 订货单和采购单上的日期和缺料单上的日期都不相同,没有一个是肯定的;

⑤ 财务部门不信赖仓库部门的数据,不以它来计算制造成本。

......

当一个企业各种数据都不准确的情况下,ERP能够发挥作用改变企业的管理水平,实现部门间的数据共享,使企业的各个部门融入整体大环境按既定目标执行;实现资源有效整合,加强竞争能力;实现管理流程规范化;少不必要的工作和重复工作,提高各个业务环节操作效率;通过系统的精细化管理(减少人工费用,降低成本,减少浪费)提高效益。

管理能力提升所带来的显著经营效益

ERP是适应管理而产生,能带给管理者清晰的现状(信息透明、准确)及未来可能的趋势,基础地位毋庸置疑,由于ERP的生产部分是基于无限产能,并且是以订单向后“推出”的计划,所以无法给出生产详细计划、准确交期、详细的排产安排以及物料需求,仅提供一个非常粗略的计划与生产过程数据采集统计功能,无法满足用户实际的生产流程控制。

车间环节靠MES承上启下!

MES的概念近几年已逐渐被普及,随着上游ERP、PLM等信息化建设的逐步完成,以及越来越多自动化设备的普及,在企业中承上启下的MES也越来越重要,并已发展为智能制造的核心信息化系统。

如果你遭遇以下的问题:

出现用户产品投诉的时候,能否根据产品号码追溯这批产品的所有生产过程信息?能否立即查明它的:原料供应商、操作机台、操作人员、经过的工序、生产时间日期和关键的工艺参数?

同一条生产线需要混合组装多种型号产品的时候,能否防止工人部件装配错误、产品生产流程错误、产品混装?

目前仓库以及前工序、中工序、后工序线上的每种产品数量各是多少?要分别供应给哪些供应商?何时能够及时交货?

生产线和加工设备有多少时间在生产,多少时间在停转和空转?影响设备生产潜能的最主要原因是:设备故障?调度失误?材料供应不及时?工人培训不够?还是工艺指标不合理?

MES都能解决。企业追求精益生产,是通过减少资源浪费以最小投入实现最大产出的生产以及以具有最优质量和最低成本的产品,对市场需求做出最迅速的响应。MES对于制造企业来说,是实施精益生产必须的环境条件,通过实时监测、控制、统计、分析各个生产环节全部细节,达到精益生产。

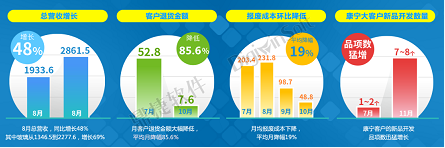

“实施MES实际效益”调研数据

☑ 生产计划准确率提升95%;

☑ 设备稼动率提升12%;

☑ 存货准确率提升98%;

解决计划调度、精益生产靠APS!

精益生产的关键环节是计划调度,生产需求的随机性、变化性导致人工生产排程困难重重,当生产瓶颈无法预测时,人工很难操作,资源得不到充分利用,订单无法按期交付,这种情况在小批量、多品种、工序复杂的离散型制造业企业极其突出。

如果你面临这些难题:

订单——企业是否满足随机的订单需求?怎样排产才能完成订单?

产能——企业设计产能很高,就是产量上不去,机器、人员忙闲不均,生产成本居高不下。

调度——在排满计划的车间,调度指令牵一发而动全身,一个插单、一个工序,后面一连串的计划都要调整。谁能做出快速准确判断?谁能平衡计划、生产、物流部门的矛盾?

库存——怎样在最小库存的时候保证生产的需要和按时交货?

对于生产型企业来说,订单准时交付、产能充分释放是一个古老而永不衰竭的课题来源。如何保证订单准时交付、生产有序进行、产能充分释放?APS能在多任务的复杂条件并存在着诸多约束条件的生产流程中,最充分地利用企业的资源条件,找到最佳的调度排程结果。

“实施APS实际效益”调研数据

☑ 库存周转率提高60% ;

☑ 交货周期缩短1倍。

ERP/MES/APS...哪一个更适合呢?

随着新技术、新理念的诞生,智能方案的应用实践远不止于此,对智能制造必须有全局的认识,它不仅是技术的转型升级,更是企业战略的转型需求下的辅助战略!

ERP、MES、APS等系统并不是单一存在的,它们有效的结合在一起构成计划、控制、反馈、调整的完整闭环系统,通过接口进行计划、命令的传递和实时数据信息的接收,使生产计划、控制指令、实时数据信息在整个ERP、MES、APS等过程控制系统/基础自动化的体系中透明、及时、顺畅的交互传递才能真正意义上实现精益生产,迈向智能制造。