“从‘中铁1号’到‘中铁1000号’,中国用12年时间,走过了主要竞争对手德国50多年的发展道路”,中铁装备副总经理张志国感叹。

也许,正是因为我们追赶的脚程太快,对大众来说,可能许多人早已习惯了上下班便捷的地铁交通,习惯了乘坐过高铁穿山越岭,穿江过海,但对于盾构机的认识,可能还仅仅停留在见过外形,大体知道它的功能。

怎样驾驶一台盾构机?它是如何工作的?中国盾构机在全球如何迅速走过跟跑阶段、逐步实现大体并跑、局部领跑?

2021年中国品牌日(5月10日至12日)前夕,观察者网参加由国务院国资委新闻中心组织的“走进新国企业·智能制造”大型采访活动,4月25日,我们与新华社、科技日报等16家媒体一起深入郑州市第六大街地底十七米,实地探访盾构机施工的最前线。

以下这段1分多钟的短片,展示了5种盾构机的工作原理和应用场景。

在视频中一开始登场的,就是最常用的土压平衡盾构机,主要用于城市地铁、地下综合管廊施工等。

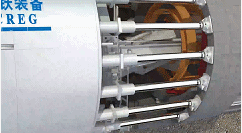

观察者网在郑州探访的就是这种盾构机的施工现场,我们从掘进隧道入口前进数百米,走到了如图所示的盾构机驾驶舱所在的位置。

在盾构机驾驶室,可以看到多个屏幕,分别显示盾构机周围各个角度的视频影像、盾构机前端刀盘上的复杂数据、盾构机上各种探测设备感知到的环境数据等关键信息。

地下盾构机驾驶室

在进入地底掘进隧道前,我们已经在地面上的施工指挥中心大屏幕上看到过同样的信息。现场施工人员介绍,前端驾驶室能够看到的数据和影像通过光纤传到地面上的指挥中心,两者的信息是完全同步的。

地面上的盾构施工指挥中心

中铁工程装备集团智能院副院长荆留杰介绍,地下施工和地面监控的数据实时同步,体现了一个盾构机掘进过程中的数据采集传输能力,我们会在盾构机上安装一个数据采集盒,就像飞机上的黑匣子,所有的数据通过采集都会汇总到我们后方的数字化平台,对后续的设备制造和施工方案都提供巨大的参考价值。

我们在地下看到,盾构机巨大的刀盘在前方转动,粉碎遇到的软岩、沙土等地质结构,形成的渣土通过皮带向隧道外运输,同时根据遇到的不同地质情况,由驾驶员决定一定配方的回填材料,进行回填平衡。

盾构机向前掘进一小段以后,就要在隧道壁上铺设高强抗渗混凝土铸成的盾构管片。

管片首先沿着轨道被输送小车运进隧道,然后由工人遥控操作管片机铺设到隧道壁上。

准备铺设的管片(左)和手拿铺管遥控器的工人(右)

最后,盾构机后方伸出液压盾构千斤顶,顶住铺好的管壁,产生反作用力,继续向前运动。

这一过程被中铁装备党委宣传部长王伟形象地比喻为“咬的动、吃得下、稳得住、吐得出”,

在视频中第二个登场的TBM(TBM特指硬岩隧道掘进机,为盾构机的一种)的动画,就较为清晰地表现了如何“咬的动,吃得下”和如何“吐得出”。

那么,盾构机驾驶员的经验和技术体现在哪里呢?

荆留杰举了个例子,比如说在硬岩掘进过程中,排出来的渣片比较完整,岩粉和规则的片状比较多,那么状况就比较好,如果皮带机上出现一些大块的渣片,切面很破碎、不规则的话,或者是水比较多的时候,就可以判断前方地层不稳定,这时候就要调整掘进参数,放慢刀盘转动和掘进的速度,减少扰动。

不过,在施工过程中,如果地质探测不清楚,或者掘进过程中特别依赖司机的经验,是会造成一些问题的,荆留杰坦言,如果掘进参数设置不合理,刀具可能磨损得比较快,甚至出现异常和损坏;甚至在掘进过程中可能遇到断层和破碎带,处理不当可能会导致塌方,卡住我们的设备,一旦出现这种情况,基本上就会耽误工期。

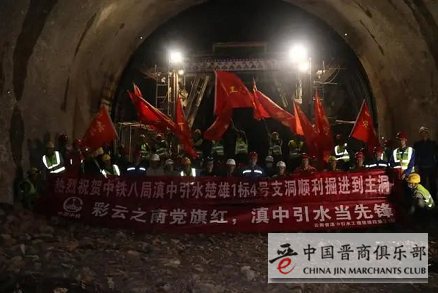

张志国在座谈中举了一个有惊无险的例子,去年年底在瑞丽滇中引水隧洞工程的时候,直径9.83米的盾构机,1.7公里的引洞走了一半,遇到了喀斯特地貌,再往前一点就是一个大溶洞,处理不当设备很可能就掉进去,好在有超声波探测设备提前预警,及时做了注浆填实处理,才避免了事故。

滇中引水工程万家隧洞4号支洞提前与主洞连通(中国日报图)

其实,事前的地质勘测也很重要,但是受制于一些客观环境,勘测不一定能够做得非常清楚,比如,有时候要打一些山岭隧道,埋深很深,要从山顶向下钻孔取样,工作难度很大,每隔一公里或两公里才钻一个孔,但是在这一到两公里间隔内,可能地质情况就变了。

对于这样的问题,中铁装备副总经理王杜鹃介绍了公司的智能化探索,目前中铁装备的TBM Smart 2.0技术在设备上安装8大模块,其中最重要的模块是辅助驾驶模块,它从两条路径实现智能化,一是超前探测,通过机器视觉、微波、地震波等相关技术提前知道掘进环境的情况;二是通过大数据,通过历史数据的积累,通过大数据分析比对上一个循环的数据特征,预测下一个循环会发生的事情,这样的辅助驾驶目前发挥了较好的作用,能够帮助司机做一些判断,但还不能完全替代司机。

目前我们做了这方面的工作,王杜鹃坦言,但产品的智能化方面还有很长的路要走。

作为中铁装备智能院专家,荆留杰谈到了未来装备迭代前景,他介绍,按照中铁装备原董事长、973计划首席科学家李建斌的代际划分,目前普通的盾构机属于3代装备,4代装备可能会在剥岩方式上探索,目前主要是采用刀盘机械剥岩的方式,效率较低,对刀具磨损很大,而且经常需要人工换刀,对工人来说劳动强度较大,也有一定的安全隐患。将来可能考虑高压水流、激光或微波热剥岩的方式,在剥岩方式上出现大的革命。

荆留杰设想,5代装备可能要探索智能化和无人化,目前的掘进过程,无论是换刀、支护、出渣,都是少不了人的,每一个地下施工班组需要20人左右,地下环境一般温度、湿度高、噪音大、有危险性,工人12小时一班,现在的年轻人不论是到车间还是到地下隧道工作现场,大家都比较排斥艰苦的工作环境。我们国家现在有大量工程建设,其实有经验的盾构机驾驶员相对来说还是比较少的,目前驾驶员还没有形成职业培训体系,基本是靠师傅手把手传帮带,人才也比较缺乏。

我们可以把有经验的驾驶员在不同掘进环境下的施工操作数据记录下来,通过人工智能学习实际的驾驶经验,开发模型,就有可能实现从依赖人工经验到数字化、自动化控制的阶段。逐渐使换刀、支护、出渣等环节都实现自动化。

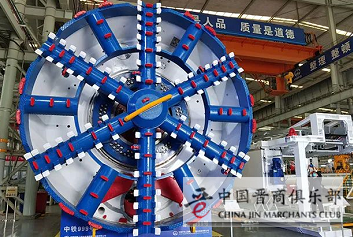

中铁999号盾构机

不过,要实现这样的迭代并不容易,数据共享成了当下需要解决的一个难题。

王杜鹃介绍,中铁装备通过大量的施工实践,得到了大量的数据积累,目前对国内许多地区的地质情况都比较了解,能够有针对性地开发产品,但对全球许多地方的地质情况并不那么熟悉,成为了相对的短板。另外,随着“数据是财富”的观念逐渐深入人心,各方都不愿意把数据轻易交给别人,数据在业主单位、施工单位和装备提供商之间的归属成为一个难题。

“我们是丙方”,荆留杰笑道,“业主是甲方,施工方是乙方,我们作为丙方经常要被甩锅。乙方如果出了问题,往往把责任推给设备提供方,那么如果我们在设备上装了数据收集器,它就会起到类似‘黑匣子’的作用,乙方就不那么好推卸责任了,所以有时候他们不让我们装。”

但数据的问题也不是绝对的,王杜鹃解释,在这方面一些外国企业可能比我们更难,因为首先他们承接的工程量比我们更小,其次,他们面临的可能是国家间的数据流动问题,更难协调。我们现在只是呼吁要形成数据共享的机制,推动技术更快进步。

实践出真知,“产学研用”结合始终中铁装备的制胜法宝。长期来,中铁装备始终坚持将装备制造与工法推广高度融合,在业内保持了“最懂施工的装备制造商”和“最会制造的综合服务商”这一核心竞争力。

通过积累丰富的隧道施工经验,对装备的地质适应性有充分理解,中铁装备组建了一支强有力的工法研究队伍,不仅能够为不同地质设计最具适应性的掘进设备,而且掌握着隧道建设过程中的现场施工技术与生产组织管理方法。

以“机土一体化”为核心理念,中铁装备实现了设计与施工的良性互动,既为现场出现的各类问题提供针对性的解决方案,又从产品制造、技术服务等产业链上下游环节,得到全面的信息反馈,循环往复对设备和工法进行完善和优化。

荆留杰介绍,2014年,中铁装备申报国家“973”项目,研发TBM掘进过程信息化和智能控制软件。项目联合山东大学、浙江大学、武汉大学等国内知名高校共同研究,前期主要做超前力探测、岩体实时感知、智能决策、智能导向,智能支护等研究。

随着物联网大数据的发展,中铁装备开始做数据的实时采集传输和远程监控平台,基于大数据制作一系列控制模型,将基于数据和基于专家的经验融入智能决策。

2018年,中铁装备专门成立智能工程研究院,组建包括岩土、地质、机械、电气、计算机、自动化控制等等的多学科研究团队,全面推动盾构机产品智能化的发展,在地层探测、运动控制、导向纠偏、掘进参数优化等等方面形成了一些共性的技术,也开发了一些智能化的控制软件,在吉林引松供水、引绰济辽、新疆的引额工程等项目上进行实际搭载和验证,未来随着川藏铁路等新重点项目的开工,将进一步推动智能化控制系统在实际项目上搭载和实验。

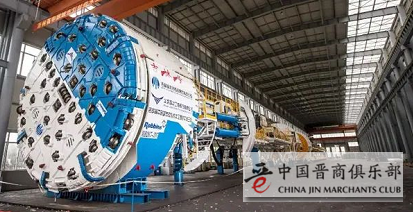

吉林引松供水使用的“吉林号”TBM

2014年5月10日,中共中央总书记、国家主席、中央军委主席习近平来到郑州,视察中铁装备盾构机总装车间,作出“推动中国制造向中国创造转变,中国速度向中国质量转变,中国产品向中国品牌转变”的重要指示。

七年来,世界最大断面硬岩掘进机、国内首批双护盾TBM、世界最小直径硬岩TBM、世界首台马蹄形盾构、国产最大直径泥水平衡盾构机纷纷面世,中铁装备不断刷新自己创造的一项项记录。

目前,中铁装备的盾构产品累计订单超过1100台,出厂盾构安全顺利掘进里程累计超过2600公里,产品远销新加坡、阿联酋、意大利、法国等25个国家和地区,市场占有率连续9年中国第一,产销量连续4年世界第一,成为我国起步最早、拥有专利技术和标准最多、产品门类最全、市场占有率最高、出口国家最多的盾构行业领军企业。