传统产业“高”起来 新兴产业“潮”起来

闻喜:工业“变脸”

“今天,我们将以首届玻璃器皿行业职业技能大赛为开端,鼓励引导更多的产业工业秉承工匠精神,练就纯熟技术,掌握绝技绝活,努力擦亮闻喜玻璃特色技能品牌,为实现闻喜县玻璃器皿行业高质量发展提供强有力的人才支撑……”4月7日,闻喜县首届玻璃器皿行业职业技能大赛拉开帷幕,这也是闻喜县委、县政府围绕“玻璃”做文章、求突破、蹚新路的一次努力。

闻喜工业起步于上世纪50年代末60年代初,经过半个多世纪的风雨历程,该县已逐步发展成为以钢铁、金属镁、玻璃器皿、化工、建材等工业经济占主导地位的经济强县。近年来,围绕省委“四为四高两同步”总体思路和要求,紧扣运城市委“五抓一优一促”经济工作主抓手,闻喜工业着力突破传统、迭代升级,转型升级态势良好,迈入发展快车道。

运城润泰环保科技公司在吊装设备 特约摄影 王琪琳 摄

有中生新——

着力突破传统

走进闻喜县英发玻璃制品有限公司新样品展示间,一半展柜里放着“天青瓷”“金棕瓷”“万彩瓷”等“陶瓷瓶”,一半展柜里放着“白玉瓶”“翠玉瓶”“蓝玉瓶”“玛瑙瓶”等“仿玉瓶”。记者不由得好奇问道:“一个玻璃厂,样品间怎么不展示玻璃制品,而展示陶瓷瓶、仿玉瓶?这些该不会是用玻璃做成的吧?”

“几乎每个来我们样品间的人都跟你有一样的疑问。”听完记者的疑问,该公司办公室科员张晓波笑着说,“不过,你只猜对了一半,这些展品并不是陶瓷瓶也不是仿玉瓶,而是我们公司运用制作玻璃的工艺流程做出来的微晶瓷酒瓶。”

说起“微晶瓷”,闻喜县英发玻璃制品有限公司董事长李顺发就打开了话匣子:“这个微晶瓷是我们自主研发出来的,我们是国内首创也是唯一拥有这个技术的玻璃企业。我想,未来,这个技术将会引领瓷瓶的一场革命。”

听到这里,记者更加好奇了,一项玻璃技术怎么会在瓷瓶界搅动风云?

李顺发拿出一组数据:传统陶瓷的材料成分主要是由硅(含65%—75%)、铝镁钙(含15%—25%)和钠钾(含3%—5%)组成;微晶瓷的材料成分主要是由硅(含60%—75%)、铝镁(含13%—15%)、钠钾(含15%—18%)组成。“你看,陶瓷和我们的微晶瓷使用的主要材料没有多大区别。”

接着,李顺发又将微晶瓷的制作流程罗列了出来:基础玻璃组成设计—原料选择—配合料的制备—玻璃配合料的熔化—酒瓶的成型—酒瓶的核化与微晶化—微晶瓷酒瓶的退火—微晶瓷酒瓶的加工。

“这下你明白了吧,我们就是用玻璃工艺创新性地做出了几乎跟陶瓷酒瓶一样的微晶瓷酒瓶。说专业一些,微晶瓷酒瓶是玻璃控制成核和晶化的陶瓷材料酒瓶,也是玻璃熔化、成型、热处理成预设晶相的陶瓷酒瓶。它是由一种以上玻璃相和一种以上晶相组成,结合了传统陶瓷的特殊性能和玻璃与众不同的性质,介于玻璃酒瓶和陶瓷酒瓶之间。”

要说这个微晶瓷工艺为什么会是酒瓶包装历史上具有里程碑意义的一项创新,李顺发解释道:“微晶瓷酒瓶的几个特性决定了它未来不限量的市场前景。一是改变了传统制瓷工艺,由烧制变成熔制,流水线的生产方式大大缩短了生产周期,也降低了生产成本。二是微晶瓷酒瓶没有气孔,不渗透,避光保温更利于白酒瓶保质储存。三是环保,微晶瓷酒瓶可回收循环利用,解决了陶瓷酒瓶不可回收生产使用的环保难题。就这一点,它的经济价值和社会效益将不可估量。”

“虽然玻璃产业是传统产业,但我们在创新、在技术研发上毫不含糊。”李顺发开玩笑地说,“老板胆子大,敢创新;老板心大,舍得花钱。这就是企业能创新、能发展的秘诀。”

记者在采访中了解到,闻喜日用玻璃产业起步于上世纪五六十年代,是山西省人工吹制玻璃器皿的发源地。历经整合与转型之后,玻璃器皿产业已成为闻喜工业经济的主导产业之一,现有企业43家,从业人员3万余人,占全县工业从业人数的45%。

近年来,闻喜玻璃专注细节,凝练品质,大到具有异域风情、栩栩如生的多彩玻璃花瓶,小至精巧独特的茶具、烛台,各种高颜值、高创意的玻璃制品,融入了文化元素,把玻璃制品“特、优、美”的特色展现得淋漓尽致,成为闻喜高质量转型发展的一张产业名片。

无中生有——

致力迭代升级

“在我们企业来闻喜之前,闻喜县甚至是运城市都没有专门对工业生产中排放的危险废弃物进行处理的专业的公司。”运城润泰环保科技有限公司生产经理李权耕说,“我们在确保本地区工业危废全部得到妥善处置的前提下,作为地方工业经济发展的配套,对地方环境安全和经济发展有重大意义。”

运城润泰环保科技有限公司工业固废资源化利用与处置示范基地项目位于闻喜经济技术开发区精品钢产业园内,主要为资源化利用与处置运城工业危险废物。该项目总投资约5000万美元,一期占地259亩,建设内容包含办公楼、专家楼、实验室、仓库、备品间、维修车间、物化车间、焚烧车间、固化车间、刚性填埋库区、配电室、道路、绿化及管网等配套设施,总建筑面积121773平方米。

“危险废弃物一旦进入我们厂区,便不再排出。”李权耕说,“危险废弃物一进入厂区,我们会立即进行采样分析,根据分析结果分配到相应的处理间。针对不同的危险废弃物,有不同的处理办法。具体来说,一是水单元的处理,针对含酸、含碱等重金属的废液进行专业化处理。污水处理能力为350吨/日。二是固废焚烧的处理,针对废包装桶、废煤焦油等,通过焚烧进行减容、减积处理。三是危废的稳定固化和填埋。我们会针对性地通过添加药剂及水泥固化的方式对危废品进行永久固化填埋。”

记者在采访中了解到,运城润泰环保科技有限公司隶属台湾润泰集团。润泰集团是台湾十大企业集团之一,经营范围涵盖纺织、地产、环保、生物科技、教育、医疗、量贩等事业领域。其中,环保事业有20多年的投资运营经验,在台湾为单独上市公司。

“截至目前,我们设备安装已完工95%。整个项目建设接近尾声,现在正在进行厂里绿化、管网铺设的收尾工作。预计今年10月份开始运营。”李权耕说。据悉,该项目的建设,可为地方年贡献税收约4000万元,提供就业300人。

山西纳科医疗年产50亿只丁腈医用手套(一期20亿只)项目是闻喜医疗卫生产业零的突破。“当初,我们从签约到开工仅短短5天时间。现在离我们项目建成可以正常生产运行还有一两个月的情况下,我们未来一年生产出来的手套已经全部被国外一家公司预定了。”山西纳科医疗科技有限公司负责人张国辉介绍说。

一个地方经济的崛起必须有产业的强力支撑,产业的振兴必须有项目的持续拉动。近年来,闻喜县牢固树立“一切靠项目支撑”的理念,把主要精力集中在抓项目上,把生产要素集聚在项目建设上,把工作绩效体现在项目成效上,引进医药卫生、环保等多种产业类型,在稳增长调结构上实现新突破,为全县经济转型发展夯实基础。

生生不息——

努力蹚出新路

“我们总是开玩笑地说它是飞的最高的蜗杆,因为它是用在嫦娥五号上的蜗杆。而它,就是我们生产的旋风铣机床做出来的。”在山西风源机械制造有限公司的风源展厅,该公司总经理、高级工程师戚建兵自豪地向记者介绍着。

“其实,最让我自豪的是产品是用于某重要国防项目的空间螺旋体弹头旋风铣机床。生产出来的螺旋变径弹头保留壁厚仅0.8mm,试爆后形成的2500个弹片没有一个粘连。”戚建兵回忆说,“当初,我们公司在9家招标企业中,以绝对优势中标。历时一年多,制订3个技术方案,经过十几种世界知名刀具的筛选、多次试验,为我国重大国防项目所需高精度螺旋弹头,研发出了专用生产设备——空间螺旋体弹头旋风铣机床。”

山西风源机械制造有限公司秉承着“军工传承、科技创新”的经营理念,是一家多年来专业从事数控旋风铣机床及部件研发、生产、销售和服务的高新技术企业和省级专精特新企业,依靠“五四一”多名老军工30年的技术沉淀和丰富经验,军民融合潜心研发的高效、高精、高速加工的多品种非标旋风铣机床,已用于中核集团反应堆核动力十六头导流螺旋体项目、中船集团数控6轴旋风铣组合机床项目、中国兵器、沈阳机床、博特精工、三一重工、哈飞集团等8000多家数控旋风铣机床项目,产品销往俄罗斯、西班牙、日本、韩国、越南、印度等地。

“可以说,我们就是旋风铣这个细分行业的领导者。”戚建兵说,“我就是标准的军工二代,公司自组建以来,我们就依靠‘五四一’多名老军工的技术沉淀和丰富经验,最开始只是生产旋风铣普通头,后来生产装在机械上的旋风铣机床,现在我们数字化的机床生产技术已经很成熟了,而且目前我们已经开始朝着自动化、智能化旋风铣机床在发展了。”

在一个小县城,有着一家为国家重大国防项目研制部分零件生产机床的高精尖企业在生生不息地发展着,努力蹚出了一条发展新路。

风源机械自组建以来,始终坚持科技引领未来、创新驱动发展,军品民用服务经济建设,稳步发展已形成“旋丰”牌主导产品数控旋风铣机床及部件四大系列32个品种,年产值千万元的生产规模,全年生产订单饱满。

工业发展如何生生不息?如今,闻喜县委、县政府科学研判形势、紧跟时代步伐,综合考量全县资源环境、区位条件、产业基础等因素,按照区域经济和产业发展的内在规律,深入推进结构调整,加大整合力度,扩张产业规模,着力打造特色产业集群。

——打造千亿级钢铁产业集群。依托山西建龙,通过“装备升级、精益管理、绿色发展、产业集聚、创新智能、延伸服务”六大举措,采用钢铁行业先进技术,提升企业技术装备水平,延长产业链条,培育棒材、板材、钢管及零部件加工制造等产业,推进建龙千亿级钢铁产业项目,在“十四五”期间,形成千亿级规模钢铁产业板块,建成中西部精品钢生产基地。

——打造百亿级金属镁产业集群。按照“总量控制、延伸加工、改造提升”发展思路,以精深加工为方向,整合资源,规模经营,科技创新,打造品牌,在镁铝合金深加工制造上做到最好,在镁铝合金产品的技术研发及应用上做到最优,加快建设全国镁铝新材料重点实验室,加快镁铝产业科技创新及成果转化步伐,建成国家级镁铝合金深加工基地。

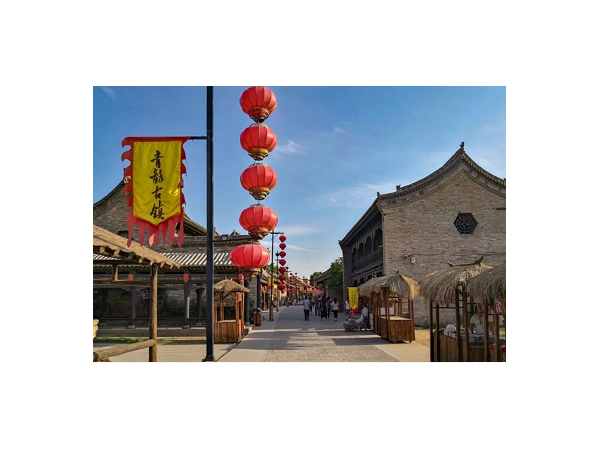

——打造五十亿级玻璃产业集群。坚持“总量扩张、产业集中、改造提升、精深加工”,以城西玻璃文创园为依托,发挥集聚功能和带动作用,积极开拓国内和国际市场,加快工艺改造提升,重点推进玻璃生产线装备升级和新产品开发,加快传统工艺玻璃展示生产基地建设,力争到2025年实现销售收入50亿元,建成全国知名的玻璃制品生产加工基地。