聚焦高端碳材料,山西加快碳纤维的产业化培育和市场化应用,积极布局打造晋东南、晋中、晋北三大碳基新材料集聚区,推动以碳纤维为代表的碳基新材料产业抢占先机、赢得未来竞争优势。

攻克“黑金”赶超引领

用“细如发丝,轻如鸿毛,强如钢铁,贵如黄金”四个词来形容碳纤维材料毫不为过。一辆用碳纤维做成的自行车,重量仅5公斤,成年人可轻松单手提起;挥动碳纤维羽毛球拍,扣杀击球,攻势凌厉;碳纤维钓鱼竿,弹性好、不易折断。生活中碳纤维产品越来越多。

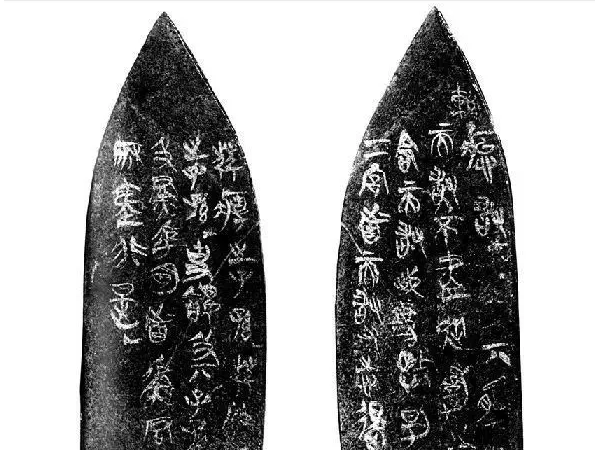

碳纤维密度是钢铁的四分之一左右,抗拉强度却是钢的7-9倍。一束标准的12k碳纤维可以承受130公斤重量。在惰性气氛下,碳纤维可以经受住3000摄氏度高温。其实,制成碳纤维的原料,是普通碳素长丝,之所以被赋予超强的性能,靠的是它的组成材料和添加物助力。一种叫环氧树脂的材料,可以把碳素长丝和各种材料充分混合并实现硬化,变成超强韧性、耐高温的复合材料——碳纤维。碳纤维造价每千克20美元,是传统钢质材料的20倍。正因如此,轻如鸿毛的碳纤维却有贵比黄金的美誉。

常说做什么事都要力争上游,但碳纤维却要力争“下游”。中科院山西煤化所碳纤维制备技术国家工程实验室主任吕春祥这样解释:碳纤维材料要在100多公里长度上实现稳定,反复拉扯中不能折断,这些都是难关。从技术角度讲,碳纤维制备需要1400摄氏度高温。没有一种产品制备比碳纤维工艺路径长,从碳纤维原料到成品,有3000个测控点要求达到稳定状态。从学科来讲,没有任何一个生产过程有碳纤维复杂,涉及20多个学科。虽然很难,但碳纤维是不可或缺的战略材料,也是高技术竞争的关键核心领域。

正是因为碳纤维的不可或缺,世界各国纷纷布局,大力推动碳纤维材料的研发生产。中科院山西煤化所作为我国最早从事碳纤维研究的科研院所之一,2019年,该所成功制取的聚丙烯腈基中空碳纤维通过验收,实现了干喷湿纺制备T-1000级超高强度碳纤维的核心技术的突破。在没有任何外部资料借鉴的情况下,山西煤化所碳纤维团队研发了丙烯腈间歇聚合工艺技术,扭转了我国长期以来连续聚合主导的工艺路线存在的弊端,引导国产碳纤维技术走到科学合理的路线上来。T300制备技术解决了碳纤维灰分高、抗烧蚀性差、耐湿热性能差的难题。这使国产碳纤维实现成分、结构、性能与国外产品一致,为国产碳纤维在高端领域的替代奠定了理论基础和物质基础。“这个问题的解决,使我国成为国际上第3个具有宇航级碳纤维的国家。”山西煤化所研究员杨禹说。

我省碳纤维科研团队从2003年开始碳纤维研究,从T300\T600\T700到T1000不断实现突破。吕春祥告诉记者,多年来,研究人员从基础研发、工艺攻关、装备研制到技术基层做了大量细致工作,面向国家重大需求,进行T300、T700、T800等系列碳纤维攻关,满足了国家重大需求,解决了系列型号的国产化保障问题,从T800着手,向高端新材料发起一场创新突破的“攻坚战”,推动系列碳纤维产业,建成系列化工程平台,解决系列碳纤维产业化问题。但是,国家的碳纤维发展历程以跟踪仿制为主,没有形成自主技术体系,下一步,碳纤维发展一定要有自己的技术体系,继续潜心攻关高强、高模、高韧碳纤维。

应用端发力 推进技术创新

要从应用端发力推动基础研究和技术创新,碳纤维材料还有着广泛应用领域和无限的开拓空间。

碳纤维最高端用途在航空航天,但民用领域应用更广阔,比如风力发电,百米长的风机叶片由碳纤维制成;轨道交通,交通工具轻量化,优化运输能力;碳纤维复材修复老旧建筑……在许多领域,山西省布局了很多课题,为产业发展做了相应的铺垫。

2017年,工作人员在定期桥梁检查中发现,青银高速吕梁牛尾沟大桥部分地方出现了竖向裂缝。山西交通科技研发有限公司碳纤维材料首席专家李登华率领团队用碳纤维新材料对桥梁进行加固。他说:“整个工程,我们用了1200米的碳纤维板,对桥梁15个梁板进行底板加固,碳纤维板和桥梁底板形成一个整体。一块碳纤维板,它只有几页纸的重量,却可承受35吨拉应力。”完成同样一个加固工程,碳纤维材料的价格虽然是钢结构造价的1.5倍,但是从长远来看,碳纤维板因其耐腐蚀、耐疲劳的独特优势,使得加固效果在整个桥梁服役周期持续有效,真正起到全生命周期加固养护的作用,大大减少反复加固的费用。李登华觉得很值,他说,让更多的桥梁用上新材料,也让碳纤维整个产业链延伸得更长更远。

拓展碳纤维应用领域,山西有着怎样的优势,突破方向在哪里?中国科学院化学研究所副所长徐坚认为,碳纤维在民用生产中有很大的前景,中科院山西煤化所是我国最早研究碳纤维的单位之一,拥有悠久的碳纤维研究历史,特别是在丙烯碳纤维领域做了大量的工作,为中国碳纤维事业奠定了基础。但是碳纤维只是一种基础性的原材料,碳纤维更多应用在它的下游,会产生非常多的复合材料领域,山西在碳纤维应用领域和市场还是有强大基础的,在今后发展过程中,料要成材,材要成器,器要好用,这些方面山西还有机会进一步发展。

碳纤维研发要从应用端发力来推进技术创新。目前,山西优势还集中在上游和中游——碳纤维的研发与制造。如何力争“下游”,缩短从研发生产到应用的过程,长期从事碳纤维下游成型设计的工程师李秀文认为,这首先需要引进专业人才和专业团队,培养出自己的复合材料设计师。专业人才要具备产品特性分析能力、模具方案结构设计能力、复合材料工艺设计能力及分析和检测方面能力。其次,要增强自主创新能力,掌握核心技术。每个产品的结构特点不同,应用环境也不同,先进经验并不能拿来直接借用。真正要做好碳纤维高端材料的下游应用,还要找到具有竞争力的产品,获取市场效应,才能使碳纤维复合材料的应用得到良性循环发展。

要立足山西的产业布局,进行合作模式创新,以点带面,实现碳纤维复合材料产业集群发展。吕春祥认为,新兴产业有两方面驱动,一靠技术驱动,需要不断地进行技术创新,提高创新能力,提高技术的成熟度,使得产业成功。二靠需求拉动,需求拉动是市场行为,只有需求才能使技术进步,双轮驱动才能推动产业的发展。

聚焦高端材料 拓展市场应用

聚焦高端碳材料,碳纤维的发展要以产业培育和拓展市场应用为主要任务。放眼全球,日本东丽公司在碳纤维领域一直处于领跑的地位。东丽公司的成功经验,在新华社驻东京记者站郭威看来,就是始终把握下游发展趋势,开辟新市场,打开增量空间。该公司第一桶金是通过开发高尔夫球杆得来,通过打开民用休闲体育这一全球新的市场实现了公司全新的发展。其次,企业抓住了产业技术变革的机遇,与行业领先客户深度合作。上世纪70年代的T300性能远逊于国产碳纤维目前的水平,但企业发现并抓住了轻量化的迫切需求,设计并制造出能保证安全通过适航的民机复合材料结构部件,实现了民机部件批量化生产,从而实现了东丽T300的产业化。企业在深挖性能优势的同时,拓展工业领域的应用。碳纤维在民机结构的应用不断增加,保证了碳纤维的持续生产和性能不断提高,才有目前性能稳定优异的东丽碳纤维。在成为民机产业碳纤维主供应商的同时,公司在风电、汽车领域积极探索、拓展。

从下游研发应用再回望整个碳纤维产业,山西应该从哪些方面发力,让整个碳纤维产业走上快速发展的道路?吕春祥认为,在碳纤维及其复合材料产业布局中,建链、延链、补链、强链,是可持续发展的保证。具体来说,创新链、产业链、价值链、资本链的融合,是产业发展的基石。山西在碳纤维的发展过程中,已布局一系列课题,使碳纤维产业走上良性循环的道路,也使山西碳纤维走在中国碳纤维发展的前列。碳纤维的突破要发挥优势、大力协同,科研人员从基础研发、工艺攻关、装备研发、技术集成、产业应用同步推进,靠社会各方力量去支持、协同,碳纤维的实验室技术才能变成产业化技术,碳纤维产业才能走到良性循环发展的轨道上来。