生产现场是班组安全管理的主战场,班组安全的精细化管理,关键在于现场,管好现场安全,也就基本上保证了班组安全。生产现场的安全精细化管理,要从规范现场的人、机、料、法、环入手,让现场井井有条, 严谨规范,安全就有了保障。

生产现场是一个动态、复杂、多变的系统,是物质流动、各种形式能量流动、信息流动、人员流动的动态交汇的场所,是企业各项管理功能的“聚焦点”,也是事故的多发地带,全国各类安全事故的90%以上发生在生产现场。

因此,生产现场安全也是班组安全建设和管理的主战场。强化生产现场的安全管理是做好安全生产工作的重中之重,是减少和杜绝事故发生的重要措施,是实现安全生产目标的重要途径。现场6S管理是班组现场管理最实用有效的方法。

工作现场是人和环境的组合体,现场管理则是对班组成员在作业现场的工作行为和作业环境的管理,是班组长运用科学的管理思想、管理方法和管理手段,对现场的各种要素,如人(操作者、管理者)、机(设备)、料(原材料)、法(工艺、检测方法)、环(环境)、资(资金)、能(能源)、信(信息)等资源进行合理配置和优化组合,以保证工作任务的顺利完成。

井然有序的作业现场表明了人与环境的和谐统一,是最有效率的,也是班组现场管理期望达到的目标。

说起6S,首先要了解其前身5S。5S在日本已有200年的历史了,它源自日本的一种家务处置方式,最早提出的是2个“S”,即整理和整顿,主要针对“物”进行合理分类和放置。

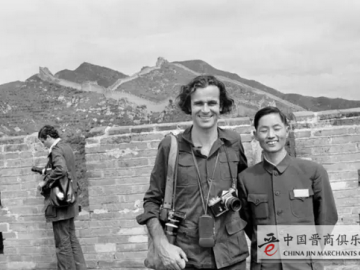

第二次世界大战后,日本企业以“安全始于整理,终于整理整顿”为宣传口号将其引进企业内部管理运作,之后由于企业管理需求和水准的提升,增加了清扫、清洁、素养3个“S”,形成了今天广泛推行的5S管理。日本企业以整洁、有序、高效的生产现场闻名于世,这一切都归功于日本企业普遍采用了这种科学的管理方法。

如今,在全世界的许多地方,5S管理都受到了同样的重视并得到了广泛的开展,5S管理已成为制造企业的必修课。欧美国家的企业在推行5S管理的过程中还经常使用一些与日文相对应的英文单词,称为“5S作战”。

我国香港地区则将5S管理称为“常组织、常整顿、常清洁、常规范、常自律”的“五常法”。我国内地企业结合国内如火如荼的安全生产活动,在5S基础上增加了安全要素,形成了适合我国国情的6S管理。

6S管理是指对生产现场中的人员、材料、方法等进行有效的管理,包括整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke)、安全(Safety)6个要素,因其日语的罗马拼音均以“S”开头,因此简称为“6S”。

▼整理,是指将生产现场的所有物品区分为必要物和不必要物,除了必要物留下来,其他都消除掉。其目的是合理利用空间,打造清爽的生产现场。

▼整顿,是指把留下来的必要物按照规定位置摆放整齐并加以标示。其目的是营造整齐的生产现场,使生产现场一目了然,节省寻找物品的时间。

▼清扫,是指将生产现场内看得见与看不见的地方清扫干净,使生产现场保持干净。其目的是打造干净的生产现场。

▼清洁,是指贯彻“不要放置不用的东西、不要弄乱物品、不要弄脏环境”的“三不要”要求,将前面的3个“S”制度化、规范化。其目的是通过制度、规范维持成果,使现场始终保持完美和最佳状态。从管理学的角度讲,企业要想有好的做法并长期贯彻,应当将有关的方法和要求总结出来并形成制度与规范。

▼素养,是指通过制订一系列管理制度,专门举办培训班对员工进行6S知识和班组管理制度的学习,促使员工养成守标准、守规定的良好习惯。其目的是提升员工素质,使之具有积极主动的态度。

素养是6S中的一项独特要素。制度是外在的、强制性的,将外在的要求转化为员工主动的、发自内心的行动才是有效的。因此,企业应注重把制度、要求转换为员工的意识、习惯。

▼安全,是指建立、健全安全管理体系,重视全员安全教育。其目的是营造安全生产的环境,确保所有的工作在安全的前提下进行。一些工作常常因为细小的疏忽而酿成大错,因此,企业不仅需要强调安全意识,更需要定期对员工进行安全教育。

现场6S管理最重要的是保证了现场生产环境的清洁和安全,使现场生产安全有保障,消除了现场事故隐患,最大可能地使员工免受伤害。工作环境整洁,通道畅通,危险点被隔离管制,并有醒目的标志提示,会让员工安心放心,能有效避免意外事故发生。

干净整洁、明亮舒适的工作环境能增强班组成员信心,产生信任感和满足感。6S还能使班组成员养成自律的习惯和认真对待工作的态度,不断增强自我管理的意识,最终形成工作现场人人有素养、人际关系融洽和谐的管理氛围。

班组现场管理要以质量为中心。这里的质量不单是指产品质量,而且包含班组的工作质量、业务质量、服务质量、环境质量以及班组成员的生活质量等。只有用心经营班组,才能使班组的综合质量达到最佳状态,而做到6S则是一项基础性工作。

如果能将6S的精髓付诸实践,并潜移默化地渗透到班组成员的意识中,随处可见的班组脏乱差现象就会销声匿迹,班组成员的工作习惯就会被引领到一条正确的轨道上来,优质化的班组管理也就有了坚实的基础,班组竞争力的提高指日可待,班组的安全也就有了保障。