长1.35米、总重2.6公斤的碳条从成型设备中挤压成型,焙烧之后根据客户及图纸要求制作成不同角度的弧形碳条,最后和铝托架固定并进行打磨,加工成为光滑的受电弓碳滑板。5月29日,记者来到大同新成新材料股份有限公司,透过生产制造车间的玻璃窗看到,工人们熟练地操作着生产机器,工作人员用通俗易懂的话语向记者介绍生产流程,简洁准确描述的背后,是一系列复杂的工艺,包含多年来公司对于技术创新的坚持。

“高铁动车组顶部的接触网由许多金属导线组成,高铁要从接触网上取电,就会用到受电弓,受电弓与接触网导线接触将电流导到机车上,从而牵引列车运行。”该企业负责人介绍,好的受电弓能让机车平稳取电,新成新材料出厂的受电弓兼具导电性、减磨耐磨性良好,对接触网导线损伤小等多项性能和优点。

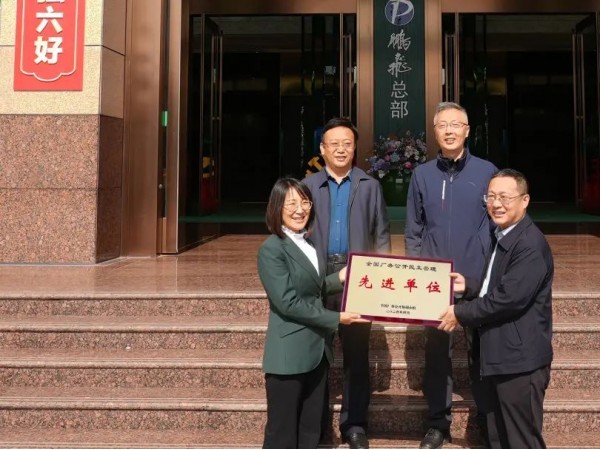

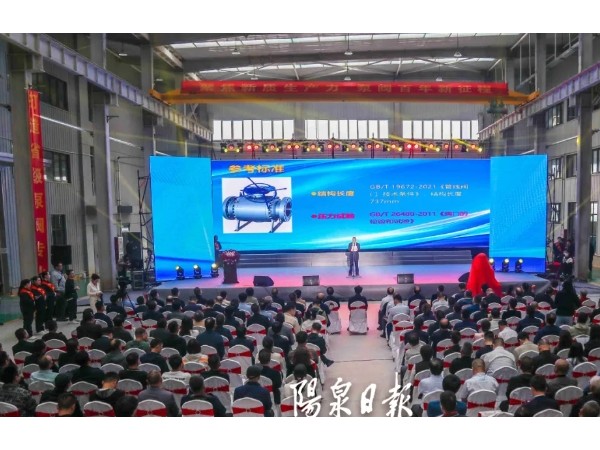

积淀深厚,创新致远。大同新成新材料股份有限公司是一家专注于碳基材料研发生产的高新技术企业,也是国内特炭行业国家标准和行业标准的制定单位之一。

该企业拥有30余年生产碳材料的历史及生产经验,2015年,企业未雨绸缪,决定结合国内外碳滑板先进生产技术走自主研发技术路线,技术团队在碳材料技术基础上攻坚克难成功研发了浸金属碳滑板,改变了国内市场上纯碳滑板全部依赖进口的局面。多年来,企业致力于高新产品的研发和生产,现拥有专利637项,在高铁受电弓碳滑板生产方面,是国内首家拥有独立自主知识产权(专利150项)且全部零部件国产化的高铁碳滑板生产企业。今年4月,该公司“高铁动车组碳滑板”产品(服务)从众多参评产品和服务中脱颖而出,成功入选首批“山西精品”。

“今后,我们将进一步发挥科技创新的支撑引领作用,力求在新材料精细制造关键技术、成果转化及产业化方面不断有新突破,让全国乃至全世界轨道交通都用上‘大同制造’。”该企业负责人表示。